معرفی انواع ورقه های فلزی و کاربردشان در صنعت

در حال حاضر انواع ورق فلزی توسط کارخانههای مختلف چون فولاد مبارکه اصفهان، فولاد کاویان اهواز، کارخانه فولاد اکسین و… تولید و به بازار عرضه میشوند. ورقهای فولادی در ایران با روشی به نام «نورد» تهیه و تولید میشوند. نورد در واقع یکی از روشهای شکلدهی فلزات مختلف بهحساب میآید که در آن شمش فولادی از میان غلتکهای عریض عبور کرده و به تدریج فاصله این غلتکها با یکدیگر کم و کمتر خواهد شد تا در نهایت ورق فلزی با ضخامت موردنیاز به عنوان خروجی تولید شود.

بهطور کلی فرایند نورد از کاربردیترین و بهترین شیوههای شکلدهی فلزات است که در سراسر دنیا کاربرد دارد. انواع ورقهای فلزی از جمله ورق سیاه، ورق استیل، ورق مسی، ورق رنگی و… با ویژگیها و خصوصیات متفاوت توسط کارخانهها تولید میشوند و هر کدام در صنایع مختلف کاربرد دارند.

ورقهای فلزی با توجه به نوع موادی که در آنها بهکاررفته است و روش ساختی که دارند، دستهبندی میشوند. کارخانههای مختلف انواع ورق فلزی را به روش مرسوم نورد سرد یا گرم (تغییر شکل پلاستیک فلز به وسیله عبور از میان غلتکها) تولید میکنند. از انواع ورقهای فلزی، میتوان به ورق سیاه، ورق روغنی، ورق آجدار، ورق گالوانیزه، ورق استیل، ورق مسی، ورق رنگی، ورق کرکرهای و ورق اسیدشویی اشاره کرد که هر کدام در صنعت کاربرد ویژهای دارند. بهطور کلی ورقهای فولادی از پرکاربردترین مقاطعی هستند که بهطور مستقیم یا غیرمستقیم در صنایع مختلف مورد استفاده قرار میگیرند.

انواع روش های ساخت ورق فولادی

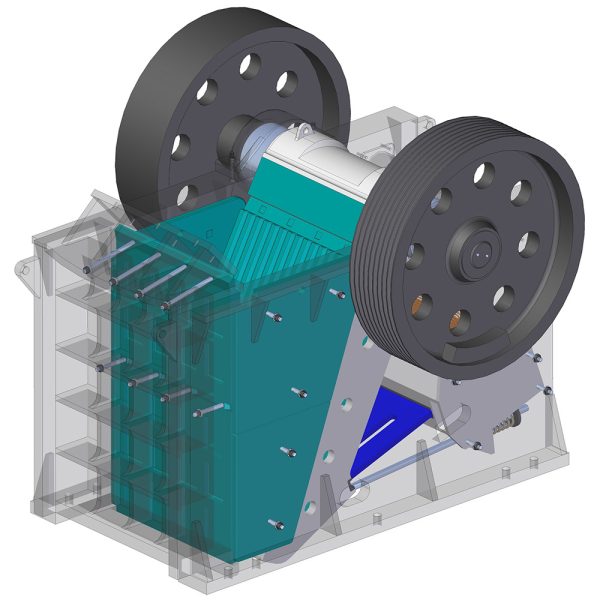

در حال حاضر، مهمترین و رایجترین روشی که برای ساخت انواع ورقهای فولادی مورد استفاده قرار میگیرد، روش نورد نام دارد. در این روش ابتدا فولاد به صورت قالبهایی آماده درآمده که در اصطلاح رایج این صنعت به آنها شمشهای فولادی می گویند.

در ادامه این شمشها وارد فرایند نورد میشوند و ورقهای فولادی را تشکیل میدهند. در فرایند نورد، شمشهای فولادی از بین غلتکهای عبور داده می شوند که این اقدام باعث کاهش یافتن ارتفاع و افزایش عرض آنها میشود. این عمل چندین بار تکرار شده و در هر مرحله تعداد غلتکها بیشتر و فاصله آنها کمتر میشود. در نهایت، این فرایند منجر به تولید ورقهای فولادی خواهد شد.

- ورق فولادی نورد سرد

ورقهایی که از فرایند نورد سرد تولید میشوند، به طور معمول دارای کیفیت سطحی مناسبی هستند؛ یعنی از سطحی براق و البته صیقلی برخوردارند. به دلیل همین ویژگی مهمشان، در بسیاری از مصارف که شکل ظاهری اهمیت دارد، مورد استفاده قرار میگیرند. ورقهای تولید شده در فرایندنورد سرد میتوانند به صورت مستقیم مورد استفاده قرار گرفته یا بعد از اعمال تغییراتی، به تجهیزات دیگری تبدیل شوند. - ورق فولادی نورد گرم

همان طور که از نام آنها هم میتوان فهمید، این ورقها با استفاده از فرآیند نورد در دماهای بالای ۱۰۰۰ درجه تولید میشوند. دمای بالا باعث نرم شدن فولاد گردیده و در نتیجه انجام فرایند نورد را بسیار آسانتر میکند. اما از طرف دیگر، به دلیل گرمای بالا و تغییر شکل ساختاری فولاد، هم امکان قرار گرفتن زغال و سایر ذرات و هم امکان ایجاد ناهمواریهایی بر روی سطح این ورقها وجود دارد. بنابراین، ورقهای فولادی نورد گرم از سطح ظاهری صاف و صیقلی برخوردار نیستند.

معرفی انواع ورق فلزی و کاربرد آنها

کارخانههای تولید ورقهای فلزی به روش نورد، انواع مقاطع فلزی را تولید و به بازار عرضه میکنند. انواع ورق فلزی با توجه به مواد اولیه، روش تولید و خاصیتی که دارند، به دستههای مختلف تقسیم میشوند. از مهمترین و کاربردیترین ورقهای فلزی، میتوان به موارد زیر اشاره کرد:

ورق سیاه

ورق سیاه با توجه به این موضوع که براق و صیقلی نیست، در بازار با نام «ورق سیاه» شناخته میشود و خبری از رنگ سیاه روی آن نیست. این ورق به روش نورد گرم تولید میشود؛ یعنی شمش فولادی تا دمای قبل از ذوب حرارت میبیند و به خمیر تبدیل میشود، سپس به تدریج پهن و مسطح شده و به یک مکعب مستطیل با طول زیاد تبدیل خواهد شد. این فرآیند چندین مرتبه با وارد شدن به کوره و کم شدن فاصله غلتکها انجام میپذیرد تا به ضخامت ورق نازک برسد. در این روش حرارت بالای شمش با آب خنک میشود. از کاربرد ورق سیاه در صنعت به عنوان یکی از انواع ورق فلزی موجود در بازار، میتوان به استفاده در بدنه و کف خودروها، تانکرسازی، کشتیسازی، لولههای درزدار و انواع پروفیل اشاره کرد.

ورق روغنی

ورق روغنی به دلیل براق و صیقلی بودن با نام «ورق روغنی» شناخته میشود و ربطی به چرب بودن سطح آن ندارد. تولید این ورق به روش نورد سرد انجام میشود؛ یعنی در این روش محصول خروجی از نورد پس از خنک شدن، وارد فرایند اسیدشویی میشود و پس از اتمام این مرحله، ورق روغنکاری شده و مجددا کلاف پیچ خواهد شد. در نهایت کلاف در دستگاه نورد سرد قرار میگیرد و به صورت دمای سرد و دمای محیط از بین غلتکها عبور میکند تا در نهایت به ضخامت موردنظر برسد. از کاربردهای ورق روغنی در صنایع مختلف به عنوان یکی از انواع ورق فلزی موجود در بازار، میتوان تولید لوله، روکش یخچال، تولید لوازم خانگی چون اجاق گاز و ورق پایه برای تهیه ورق گالوانیزه را نام برد.

ورق آجدار

ورق آجدار از انواع ورق فولادی است که روی سطح آن برجستگیهای هندسی منظم وجود دارد. این ورق با استفاده از ورقهای سیاه یا روغنی تولید میشود. در واقع روش تولید ورق آجدار بدین صورت است که ورق وارد دستگاه آجزنی (دارای غلتک با اشکال استاندارد و مشخص) شده و با عبور از بین غلتکها، برآمدگیهای مورد نظر درون ورق شکل میگیرند. از ورق آجدار در مواردی چون تولید کف عرشه کشتی، کف اتاق کامیون و وانت، پلههای اضطراری و سطوح دستگاههای صنعتی استفاده میشود.

ورق گالوانیزه

یکی دیگر از انواع ورق فلزی کاربردی و مقاوم، ورق گالوانیزه است که برای تولید آن از ورق روغنی استفاده میشود؛ بدین صورت که ورق روغنی در وان مذاب روی غوطهور میشود تا با توجه به ضخامت موردنظر، فلز روی سطح ورق را بپوشاند. با توجه به این موضوع که تولید ورقهای فولادی ضدزنگ و مقاوم در برابر خوردگی برای مصارف صنعتی مقرون بهصرفه نیست؛ از اینرو استفاده از ورقهای گالوانیزه با مقاومت عالی در محیطهای اسیدی و مرطوب گزینه مناسبی خواهند بود. از ورق گالوانیزه برای مصارفی چون تولید کابینت، مخازن نگهداری آب، سقف سوله و لولههای انتقال آب استفاده میشود.

ورق استیل

ورق استیل از انواع ورق فلزی است که با توجه به آلیاژ به کار رفته در آن، دارای خواص ویژهای چون ضدزنگ بودن، سختی و استحکام بالا، قابل بازیافت بودن، خاصیت مکانیکی و حرارتی عالی، قابلیت چکشخواری و… است. در این نوع ورق با توجه به وجود کروم به عنوان یکی از مواد تشکیلدهنده آن، در مجاورت با اکسیژن هوا لایهای به نام «اکسید کروم» روی ورق تشکیل میشود که از زنگزدگی جلوگیری میکند. از ورق استیل در صنایع مختلفی چون خودروسازی، کامیونسازی، تولید لوازم خانگی، صنایع غذایی و… استفاده میشود.

ورق مسی

یکی دیگر از انواع ورق فلزی، ورق مسی است که شمش مس در کارخانه پس از گذراندن مراحل ذوب، در غلتکهای سنگین نورد قرار گرفته تا در نهایت ورقهایی به شکل رول (کویل) و برگ (شیت) با ضخامت کم تولید شود. ورقهای مسی از خاصیت انعطافپذیری و شکلپذیری بسیار بالایی برخوردار هستند؛ از اینرو در بسیاری از صنایع چون لولهسازی، خودروسازی، ساختمانسازی، الکترونیک و نیروگاهها مورد استفاده قرار میگیرد.

ورق رنگی

ورق رنگی یکی دیگر از انواع ورق فولادی است که در واقع نوعی ورق گالوانیزه با پوشش رنگی الکترواستاتیک بوده و با تنوع رنگی زیاد تولید و به بازار عرضه میشود. فرایند تولید ورق رنگی بدین صورت است که کلاف گالوانیزه وارد مرحله آمادهسازی ورق میشود و پس از پاکسازی ناخالصیهای روی سطح ورق از بین غلتکهای برسکاری عبور میکند تا ورقی با سطح صاف بهدست آید. در مرحله بعد سطح ورق با آب تمیز شده و با هوای گرم خشک میشود.

در نهایت رنگآمیزی سطح بالایی و پایینی ورق با رنگ پایه پلیمر به صورت پودر انجام شده و در کوره پخت قرار میگیرد. از کاربردهای ورق رنگی، میتوان به تولید سقف سوله، آلاچیق و شیروانیها، صنعت خودروسازی، ماشین سنگین و تولید تجهیزات سرمایشی و گرمایشی اشاره کرد.

ورق کرکرهای

ورق کرکرهای از سطحی مواج و سینوسی برخوردار است که از نوعی ورق نازک فولادی، آلومینیومی یا پلاستیکی تولید میشود. ورق کرکره از نظر شکل ظاهری به دستههایی چون ورق سینوسی، ورق ذوزنقهای و ورق شادولاین تقسیم میشود که با توجه به سطحی که دارند، از مقاومت بالا، استحکام عالی و پایداری خوبی برخوردار هستند. از انواع ورق فلزی کرکرهای در تولید سقف شیروانی، ساخت انواع سوله و انبار، حصارسازی و… استفاده میشود.

ورق اسیدشویی

ورق اسیدشویی یکی از ورقهای فلزی است که با فرایند نورد گرم تولید میشود. در این روش به دلیل حرارت بالای ورق و پاشش مداوم آب روی سطح به منظور خنککاری، اکسید آهن تشکیل میشود که برای حذف پوستههای اکسیده شده باید از فرآیند اسیدشویی استفاده شود. در واقع ورق در دستگاه قرار گرفته و وارد خط اسیدشویی میشود که ورق از مخزن اسید (معمولا اسید کلریدریک) عبور میکند و در نهایت به صورت کلاف جمع خواهد شد. از کاربرد ورق اسیدشویی در صنعت، میتوان به پایه تولید ورق روغنی، کشتیسازی، تولید لولههای نفت و گاز و ساخت رینگ و شاسی خودرو اشاره کرد.

فیسبوک

ایکس

واتساپ

لینکدن

پینترست

تلگرام

8,000,000 تومان–27,200,000 تومان

شرایط پرداخت را انتخاب کنید

This product has multiple variants. The options may be chosen on the product page

7,500,000 تومان–24,650,000 تومان

شرایط پرداخت را انتخاب کنید

This product has multiple variants. The options may be chosen on the product page

6,000,000 تومان–21,250,000 تومان

شرایط پرداخت را انتخاب کنید

This product has multiple variants. The options may be chosen on the product page

8,000,000 تومان–35,700,000 تومان

شرایط پرداخت را انتخاب کنید

This product has multiple variants. The options may be chosen on the product page

9,000,000 تومان–34,000,000 تومان

شرایط پرداخت را انتخاب کنید

This product has multiple variants. The options may be chosen on the product page

مجازی و دانلودی

مجازی و دانلودی صنعت

صنعت زراعی و دامی

زراعی و دامی پزشکی و سلامت

پزشکی و سلامت خدمات حقوقی

خدمات حقوقی خانه و دکوراسیون

خانه و دکوراسیون مد و زیبایی

مد و زیبایی ورزش و سرگرمی

ورزش و سرگرمی سفر و گردشگری

سفر و گردشگری