سیمان یکی از مهمترین مصالح ساختمانی است. تولید و مصرف جهانی این فرآورده در سال ۱۹۸۶ از مرز یک میلیارد تن عبور کرد و در سال ۲۰۰۶ رقم ۲ میلیارد تن را نیز پشت سر گذاشت. این ارقام بدین معنی است که سیمان به عنوان یک کالای صنعتی بالاترین رقم تولید را در میان تمام کالاهای صنعتی دیگر دارد و جالب اینکه سیمان اولین کالای صنعتی استاندارد شده آن هم در یک قرن گذشته است.

کارخانه های سیمان، سیمان را به جهت استفاده در راه سازی، جاده سازی، ساخت بتن و ملات، بلوک زنی و… تولید و به بازار ارائه می دهند، زیرا سیمان خاصیت چسبندگی دارد و می تواند مصالح مختلف را به هم بچسباند و قدرت و نیروی آن مصالح را افزایش دهد. لازم به ذکر است که سیمان تولیدی محدود به یک نوع نیست و انواع مختلفی مانند سیمان رنگی، سیمان سفید، سیمان زود سخت شونده و… توسط کارخانه های سیمان تولید می شوند.

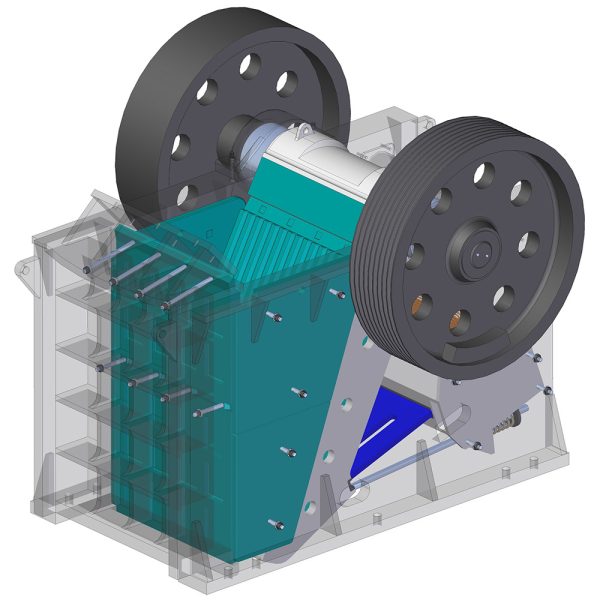

سنگ شکن چیست؟

سنگ شکن ها (Crusher) دستگاه هایی هستند که کارشان خردکردن قطعات بزرگ سنگ و ایجاد قطعات کوچکتر است. در ابتدا مواد اولیه استخراج شده از معدن، به کارخانه منتقل می شود و در کارخانه به دستگاه های سنگ شکن فرستاده می شود. معمولاً در زیر سنگ شکن ها، یک سرند وجود دارد که سنگ های خرد شده در سنگ شکن، روی آن میریزند.

اگر قطعات خرده سنگ ها ابعاد مناسب داشته باشند از سرند عبور کرده و وارد مرحله بعد که قسمت سالن اختلاط است منتقل می شود. در غیر این صورت اگر قطعات درشت باشند روی سرند باقی مانده و جهت خرد شدن مجدد مجدد به سنگ شکن بر می گردند.

ترکیب درصد شیمیایی مواد خروجی از سنگ شکن توسط دستگاهی ژئو اسکن، با تابش اشعه ی X و یا بصورت نمونه برداری دستی در بازه های زمانی مشخص، تجزیه و ثبت می شود. معمولا در صنعت سیمان از سنگ شکن ها ی ساخت کشورهای مختلف استفاده می شود این سنگ شکن ها در ابعاد متختلف و جهت خردایش انواع کانی ها استفاده می شود.

معمولا این سنگ شکن ها بر اساس ظرفیت تولیدی کارخانه خردایشی در حدود ۱۰۰ تا ۱۵۰۰ تن در ساعت می توانند خردایش داشته باشند. موتور گرداننده محور سنگین این سنگ شکن ها معمولا از برند های شرکت های Siemens آلمان ABB فنلاند هستند و گیربکس های آن معمولا کلاچ دار و از برند های معروف دنیا ازجمله FLENDER و SEW می باشند.

انواع سنگ شکن

- سنگ شکن متحرک (MOBILE CRUSHER): از این سنگ شکن های متحرک در معادن برای خرد کردن اولیه سنگ ها و کانی ها استفاده می شود.

- سنگ شکن ثابت (STATIONARY CRUSHER): از سنگ شکن های ثابت معمولا در فرایند تولید و در داخل کارخانه ها مورد استفاده قرار می گیرد. در واقع در ابتدای خط تولید سیمان از سنگ شکن های ثابت استفاده می کنند. سنگ شکن های ثابت انواع مختلفی دارد که شامل موارد زیر می شوند:

- سنگ شکن فکی

سنگ شکن فکی (Jaw Crusher) از نوع سنگ شکن های ثابت بوده که در معادن مختلف بخصوص کارخانه خط تولید سیمان کاربرد دارد. اندازه سنگ شکن های فکی به وسیله دهانه ورودی بار در بالای دستگاه مشخص می گردد و از طریق تحت فشار قرار دادن، سنگ ها را خرد می کند. سنگشکن فکی از یک فک ثابت و یک فک متحرک تشکیل شده اند. شانه ثابت فک بر روی یک سطح ثابت قرار می گیرد. شانه متحرک تحت نیرویی که توگل به آن وارد می کند به سنگ ها ضربه وارد کرده و باعث خرد شدن آن ها می شود. - سنگ شکن غلطکی

این سنگ شکن را در خروجی کلینکر نصب می کنند و برای خرد کردن میانی کاربرد دارد. غلتکهای این سنگ شکن به طور خودکار در مواجهه با سنگ ها با گشتاور بالا تغییر جهت می دهد و به صورت معکوس می چرخند و حلقه های خردکننده را در مقابل خرابی ناشی از اجسام خارجی محفاظت می کند. این سنگ شکن به وسیله یک یا چند استوانه سنگین با سطح صاف یا آجدار کار می کند و حرکت استوانههای روبرو در خلاف جهت یکدیگر و سرعت چرخشی آنها مساوی و یا نزدیک به هم می باشد. فاصله بین دو استوانهها را می توان دستی تنظیم کرد. اساس کار این سنگ شکنها بر مبنای اصطکاک بین سنگ و استوانهها می باشد. - سنگ شکن چکشی

این دستگاه از انواع سنگ شکن های ثابت است و در خطوط تولید مورد استفاده قرار می گیرد. ابن نوع دستگاه با استفاده از چکش های دواری با سرعتی بالا خردایش مواد را انجام می دهند. فرآیند خردایش در این نوع از سنگ شکن ها با دوران چکش های موجود در دستگاه و چرخش آن ها و کوبیدن و روتور روی سندان انجام می شود. مکانیزم این سنگ شکن، با ضربات مکرر چکش و برخورد ذرات باهم و برخورد با دیواره ی محفظه است. - سنگ شکن مخروطی

فرایند خردایش در این نوع سنگ شکن که به عنوان سنگ شکن ثانویه کاردبرد دارد تا ابعاد نسبتا کوچک استفاده می شود. - سنگ شکن چرخشی

کارکرد این سنگ شکن مشابه سنگ شکن فکی می باشد. سنگ شکن چرخشی معمولا از دو مخروط ناقص ساخته شده است که مخروط خارجی بدنه ثابت و مخروط میانی هسته مرکزی این سنگ شکن را شامل می شود. هسته مرکزی حرکت چرخشی دارد و در هر لحظه در یک طرف بین هسته مرکزی و بدنه عمل خردایش انجام می شود و در همان لحظه و در طرف دیگر بین هسته و بدنه فاصله قابل توجهی وجود دارد و مواد به تدریج وارد این قسمت میشوند.

سالن اختلاط مواد اولیه

در واقع قبل از اینکه مواد خرد شده توسط سنگ شکن به مرحله آسیاب، جهت پودرشدن برود ابتد داخل سالنی ریخته می شود که اصطلاحا سالن اختلاط مواد اولیه (سالن خاک) گفته می شود. در این سالن مواد خرد شده توسط سنگ شکن هم عمل مخلوط شدن صورت می گیرد که باعث ایجاد ترکیب یکنواخت و همگن می شود و هم انبار می شود. پس به طور کلی می توان گفت که در صنایع تولید سیمان، سالن های اختلاط مواد خام طراحی و نصب می شوند تا در راستای ذخیره و اختلاط مواد خام، یک مخلوط همگن و یکنواخت هم حاصل شود.

این سالن در اغلب کارخانه های سیمان به شکل مستطیل است. در داخل سالن اختلاط دو دستگاه وجود دارد که استاکر و ریکلایمر نامیده می شوند. در سالن اختلاط مواد توسط دستگاهی به نام استاکر مواد ابتدا به صورت عمودی یا به صورت تپه ای انباشته می شوند. سپس توسط ریکلایمر به صورت افقی برداشت می شود و به سمت آسیاب مواد را هدایت می کند.

لازم به ذکر است در زمان برداشت بار توسط ریکلایمر، استاکر می تواند در قسمت دیگر سالن یک پایل جدید را آماده کند. در فاصله زمانی اتمام یک پایل توسط ریکلایمر، پایل دیگر توسط استاکر آماده می شود.

- آسیا مواد خام

مواد پس از خردایش توسط سنگ شکن و انباشت و یکنواختی در سالن خاک، جهت سایش وارد آسیا می شوند. در صنایع آسیاهای مواد خام در صنایع مختلف، بطور کلی به دو دسته خشک و تر طبقه بندی می شوند که به مواد خرد شونده و نوع عملیات بستگی دارد که کدام یک از این دو نوع آسیا انتخاب شود. آسیاهای مورد استفاده در صنعت سیمان عمدتاً از نوع خشک می باشند. و شامل دو دستگاه آسیا های چرخشی و غلطکی هستند. - آسیای غلطکی

آسیاهای غلطکی انواع متفاوتی دارند ولی مشخصه همه آنها غلطک هایی است که در مسیر دایره ای بر روی بستری از مواد که روی یک سطح افقی مدور قرار گرفته اند. این غلطک ها حول محور خود دوران داشته و با اعمال نیروهای فشاری، مواد را خرد و پودر می کنند. آسیا های غلطکی عمودی انتخاب مناسبی برای خشک کردن، سایش و جدا سازی مواد خام، در صنعت سیمان هستند. - آسیای چرخشی

در این نوع آسیا در اثر اعمال نیروی گریز از مرکز سینی دوار، به سمت منطقه سایش حرکت و در اثر فشار مواد را خرد می کنند.

کوره (پخت مواد اولیه و تولید کلینگر)

انواع کوره های پخت سیمان وجود دارد اما بسیاری از آن ها در ایران رایج نمی باشند و کاربرد ندارند.در زیر انواع کوره را به طور خلاصه توضیح می دهیم.

- کوره گردنده خفته

این کوره جزء پرکاربردی ترین کوره در ایران است. این کوره از یک استوانه فلزی به طول ۱۰۰ متر و قطر ۴ متر و ضخامت بدنه ۲۰ تا ۴۰ میلی متر با شیب ۳ تا ۴ درصد نسبت به افق ساخته شده است. - کوره ایستاده

از این کوره در ایران بسیار کم استفاده می شود. این کوره از استوانه با قطر ۳ متر که دهانه بالای آن گشادتر است و به طول ۱۰ متر تشکیل شده است. - کوره های پیش گرمکن سیمان

این کوره یکی از واحدهای مهم در پخت سیمان است. در پیش گرمکن، قبل از این که مواد وارد کوره شوند، مواد خام را آماده ریختن به کوره می کند.

خوراک کوره

پس از آماده شدن مواد خام، نوبت به تهیه خوراک برای کوره است. آماده سازی مواد برای کوره به چهار روش مختلف با دستگاه های متفاوت انجام می شود. که در ادامه به آنها اشاره می کنیم.

- روش نیمه خشک

در این روش، مواد اولیه را بر روی سینیهای دواری به نام دستگاه گلوله ساز می ریزند و چهار الی پنج درصد آب اضافه میکنند. حرکت دورانی سینی و رطوبت باعث ایجاد گلولههایی به نام آماج میشود. این گلولهها، خوراک کوره می شوند. - روش خشک

در این روش، پودر سنگ آهک و خاک رس به صورت خشک با یکدیگر مخلوط میشوند و پس از نمونه گیری و آزمایش، مخلوط حاصل به همان صورت خشک، خوراک کوره خواهد بود. - روش نیمه تر

در این روش، دوغاب بدست آمده از روش تر را توسط فیلترهای آکاردئونی آب گیری می کنند و به صورت خمیری به کوره منتقل می شوند. - روش تر

در این روش داخل حوضچههایی را از آب پر میکنند و مواد اولیه را به نسبت مشخص به آن اضافه می کنند. از دو روش برای هم زدن مواد و جلوگیری از ته نشین شدن آنها استفاده می کنند:

- با استفاده از یک بازوی مکانیکی این مواد را مخلوط می کنند.

- یا هوای فشرده را از زیر حوضچه به داخل آن می دمند.

پس از نمونه برداری و آزمایش های انجام شده روی ترکیب دوغاب، اگه به ترکیب مورد نظر دست یافتند دوغاب را به کوره پخت سیمان انتقال می دهند.

دستگاه کلینکر شکن

در فرایند ساخت کلینکر، ذرات کلینکر درون کوره به هم چسبیده و به صورت توپی شکل می شوند که حمل آن به سیلوهای ذخیره سیمان و همچنین آسیاب کردن آن بسیار مشکل خواهد بود. همچنین برای سرد کن کلینکر خروجی از کوره دوار با دمایی بیش از ۱۴۰۰ درجه سانتی گراد تا حدود ۱۰۰ درجه باید روشی باشد. برای از بین بردن این توده های کلینکر و پایین آوردن دمای آن ها از دستگاه کلینکر شکن استفاده می کنیم که علاوه بر خرد کردن این توده های کلینکر و تبدیل آنها به ذرات کوچکتر باعث سرد شدن آن نیز می شود.

- آسیا سیمان

سیمان از آسیا کردن کلینکر(محصول خروجی از کوره سیمان) به همراه موادی که بر حسب نیاز اضافه می کند، حاصل می شود. امروزه سیمان، معمولاً در آسیاهای چرخشی و یا آسیاهای غلطکی آسیا شده و به پودر تبدیل می شوند. - کمپرسورهای و بلوئر در صنعت سیمان

در فرایند تولید سیمان برای حمل و نقل پودر سیمان و رساندن آن ها به سیلوهای سیمان و ذخیره آن، جهت گریس کاری دنده های کوره و آسیاب های سیمان و مواد خنک کاری سیستم های مختلف مانند دوربین کوره و … از کمپرسورها استفاده می کنند. در واقع کمپرسور جهت تولید فشار های بالا به کار می روند.

از دستگاه های بلوئر با توجه به تولید هوای فشرده با حجم بالا، برای یکنواخت کردن مواد در سیلوها و تغذیه مواد کوره استفاده می شود.

مجازی و دانلودی

مجازی و دانلودی صنعت

صنعت زراعی و دامی

زراعی و دامی پزشکی و سلامت

پزشکی و سلامت خدمات حقوقی

خدمات حقوقی خانه و دکوراسیون

خانه و دکوراسیون مد و زیبایی

مد و زیبایی ورزش و سرگرمی

ورزش و سرگرمی سفر و گردشگری

سفر و گردشگری